Apa itu penghancur?

Sebelum kita menemui semua jenis penghancur - kita perlu tahu apa itu penghancur dan untuk apa ia digunakan. Penghancur adalah mesin yang mengurangkan batu besar menjadi batu, kerikil, atau debu batu yang lebih kecil. Penghancur terutamanya digunakan dalam industri perlombongan dan pembinaan, di mana ia digunakan untuk memecahkan batu dan batu yang sangat besar kepada kepingan yang lebih kecil. Penghancur juga biasanya digunakan untuk kerja seperti memecahkan asfalt untuk kerja jalan atau projek perobohan. Mesin penghancur datang dalam pelbagai saiz dan kapasiti, daripada penghancur rahang kecil yang kosnya sama seperti trak baharu kepada penghancur kon yang lebih besar yang menelan belanja berjuta-juta dolar. Dengan semua pilihan ini, anda perlu memastikan bahawa pilihan yang anda pilih mempunyai kuasa dan keupayaan yang diperlukan untuk projek khusus anda. Dalam kebanyakan kes, mempunyai alat penghancur yang boleh anda gunakan boleh menjimatkan banyak masa dan tenaga kerana anda tidak perlu melakukan sebanyak mungkin menghancurkan bahan secara manual sendiri. Ini menjadikan mereka aset yang tidak ternilai bagi sesiapa sahaja yang mungkin perlu menghancurkan bahan dengan cepat dan cekap.

Sejarah ringkas penghancur

Paten pertama Amerika Syarikat untuk mesin penghancur batu adalah pada tahun 1830. Teknologi utamanya ialah konsep drop hammer, ditemui di kilang setem yang terkenal, yang akan berulang kali dikaitkan dengan zaman kegemilangan perlombongan. Sepuluh tahun kemudian, satu lagi paten AS telah dikeluarkan kepada penghancur impak. Penghancur hentaman primitif terdiri daripada kotak kayu, dram kayu silinder, dengan tukul besi diikat padanya. Walaupun kedua-dua paten ini diberikan, tiada pencipta yang pernah memasarkan ciptaan mereka.

Eli Whitney Blake mencipta, mematenkan, dan menjual penghancur batu sebenar yang pertama pada tahun 1858, ia dikenali sebagai Blake Jaw Crusher. Penghancur Blake sangat berpengaruh sehingga model hari ini masih dibandingkan dengan reka bentuk asalnya. Ini kerana Blake Jaw Crusher menyepadukan prinsip mekanikal utama - pautan togol - konsep yang biasa pelajar mekanik.

Pada tahun 1881, Philetus W. Gates menerima paten AS untuk perantinya yang memaparkan idea asas penghancur gyratory hari ini. Pada tahun 1883 Encik Blake mencabar Encik Gates untuk menghancurkan 9 ela padu batu dalam pertandingan untuk melihat penghancur mana yang akan menyelesaikan kerja dengan lebih cepat. Penghancur Gates menyelesaikan tugas 40 minit lebih awal!

Penghancur gyratory Gates lebih disukai oleh industri perlombongan selama hampir dua dekad sehingga pergantian abad, sekitar tahun 1910, apabila penghancur rahang Blake menyaksikan kebangkitan semula dalam populariti. Permintaan untuk penghancur rahang bermulut besar melonjak apabila industri mula memahami potensi mereka sebagai penghancur utama di kuari batu. Melalui penyelidikan dan pembangunan Thomas A. Edison, mesin gergasi telah diinovasikan dan ditempatkan di sekitar Amerika Syarikat. Penghancur rahang bersaiz lebih kecil juga dibangunkan sebagai penghancur sekunder dan tertier.

Kajian Edison dalam bidang perlombongan dan penghancuran meninggalkan legasi yang selama-lamanya menambah baik bagaimana batu dan bahan besar dikurangkan.

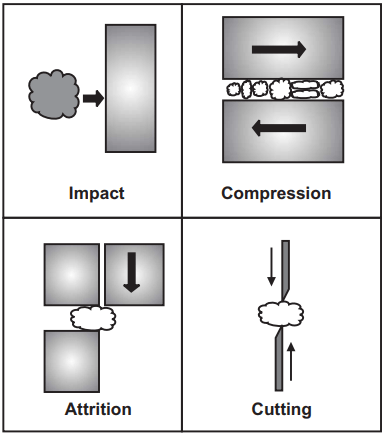

Menghancurkan ialah proses mengurangkan atau memecahkan bahan bersaiz lebih besar kepada bahan bersaiz lebih kecil. Terdapat empat cara asas untuk menghancurkan.

Kesan: Perlanggaran segera objek besar terhadap satu sama lain dengan bahan diletakkan di antara. Kedua-dua objek boleh bergerak atau satu boleh diam manakala satu lagi menyerangnya. Terdapat dua jenis utama pengurangan hentaman, graviti dan dinamik.

Attrition: Menggosok bahan antara dua permukaan pepejal. Ini adalah kaedah yang sesuai apabila mengurangkan bahan yang kurang melelas kerana ia menggunakan kurang kuasa semasa proses. Bahan yang teguh tidak akan secekap itu.

Ricih: Biasanya digabungkan dengan kaedah pengurangan lain, ricih menggunakan kaedah pemangkasan dan digunakan apabila hasil yang kasar dikehendaki. Kaedah pengurangan ini sering dilihat dalam penghancuran primer.

Mampatan: Elemen mekanikal utama penghancur rahang, mampatan mengurangkan bahan antara dua permukaan. Hebat untuk bahan yang sangat keras dan kasar yang tidak sesuai dengan penghancur gesekan. Mampatan tidak sesuai untuk apa-apa yang melekat atau bergetah.

Memilih jenis kaedah penghancuran yang betul adalah unik untuk kedua-dua jenis bahan yang anda pecahkan dan produk yang diingini. Seterusnya, anda mesti memutuskan jenis penghancur yang paling sesuai untuk pekerjaan itu. Mengingat penggunaan tenaga dan kecekapan sentiasa menjadi pertimbangan utama. Menggunakan jenis penghancur yang salah boleh menyebabkan kelewatan yang mahal dan menggunakan lebih banyak kuasa daripada yang dijangkakan semasa proses.

Apakah jenis penghancur yang berbeza?

Terdapat banyak jenis penghancur dari penghancur rahang hingga penghancur hentam dan kon. Penghancuran adalah proses yang serba boleh dan jenis penghancur yang anda perlukan bergantung pada 'peringkat' penghancuran. Tiga peringkat utama penghancuran ialah primer, sekunder dan tertier - semuanya mempunyai faedah unik mereka sendiri. Penghancuran primer melibatkan penggunaan objek besar sebagai daya awal untuk memecahkan batu dan batu yang sangat besar dan keras kepada kepingan yang lebih kecil sebelum ia bergerak ke peringkat sekunder. Penghancuran sekunder memecahkan bahan lebih jauh sebelum mereka pergi ke peringkat pengajian tinggi, yang menjadikan produk yang lebih halus yang kemudiannya boleh digunakan dalam pelbagai projek perindustrian. Setiap jenis penghancur untuk setiap peringkat penghancuran tertentu diterangkan dengan lebih terperinci di bawah.

Peralatan penghancuran utama

Seperti namanya, penghancuran jenis ini adalah yang pertama dalam prosesnya. Bahan Run of Mine (ROM) dibawa terus daripada projek letupan dan dihancurkan penghancur utama untuk pusingan pertama penghancuran. Pada ketika ini, bahan menerima pengurangan pertama dalam saiz daripada keadaan mentahnya. Penghancuran utama menghasilkan bahan dari50" hingga 20"secara purata. Dua jenis utama penghancur utama ialah:

Penghancur rahang

Sejumlah besar bahan dimasukkan ke dalam rahang "berbentuk V" penghancur ini dan dikurangkan menggunakan daya mampatan. Satu sisi V kekal pegun manakala satu lagi bahagian V menghayun menentangnya. Bahan dipaksa dari bukaan lebar V ke titik paling sempit V mewujudkan gerakan menghancurkan. Penghancur rahang ialah jentera tugas berat berskala besar yang biasanya dibina dengan besi tuang dan/atau keluli. Selalunya dianggap sebagai mesin asas, penghancur rahang mempunyai tempat mereka dalam industri. Mereka sering digunakan untuk mengurangkan batu menjadi kerikil tidak seragam.

Penghancur gyratory

Larian bahan lombong dipindahkan ke corong aras atas penghancur gyratory. Dinding corong penghancur gyratory dilapisi dengan kepingan "berbentuk V", mantel dan cekung, seperti penghancur rahang tetapi berbentuk seperti kon. Bijih dilepaskan melalui lubang keluaran bawah yang lebih kecil kon. Walaupun kon tidak bergerak, pergerakan menghancurkan dalaman dicipta oleh aci pusingan pada rod menegak. Tindakan berterusan dicipta menjadikannya lebih pantas daripada penghancur rahang dengan penggunaan kuasa yang kurang. Selalunya lebih kecil dan lebih mahal daripada penghancur rahang, penghancur gyratory sesuai untuk jumlah bahan yang lebih besar apabila bentuk yang lebih seragam adalah keinginan.

Peralatan penghancuran sekunder

Selepas bahan pergi walaupun pusingan pertama menghancurkan, mereka dimasukkan ke dalam penghancur sekunder untuk dipecahkan lagi. Saiz input purata untuk penghancur sekunder adalah dari13" hingga 4"semasa peringkat ini. Penghancuran sekunder adalah penting terutamanya untuk membuat bahan gred yang akan digunakan pada projek kerajaan. Contohnya bahan hancur untuk tapak dan isi jalan. Jenis utama mesin penghancur untuk pemprosesan sekunder dibincangkan di bawah.

Penghancur kon

Penghancur kon adalah salah satu pilihan utama untuk penghancuran sekunder. Penghancur kon ialah mesin berkuasa yang digunakan dalam industri berskala besar untuk menghancurkan pelbagai jenis bahan kepada saiz yang lebih kecil. Ia berfungsi dengan menggunakan tekanan pada bahan dan memerahnya pada mantel berputar untuk menghasilkan mampatan dan daya. Bahan yang dihancurkan terlebih dahulu dipecahkan di bahagian atas kon dan kemudiannya jatuh ke bahagian bawah kon yang lebih sempit. Pada ketika ini penghancur kon menghancurkan bahan semula menjadi saiz yang lebih kecil. Ini berterusan sehingga bahan cukup kecil untuk jatuh dari bukaan bawah. Bahan daripada penghancur kon boleh digunakan untuk banyak projek yang berbeza termasuk tapak jalan pada projek pembinaan, penurapan semula turapan asfalt, atau dalam lubang kerikil untuk pembinaan jalan. Penghancur kon sesuai untuk bahan sederhana keras dan keras - seperti batu dara dari kuari.

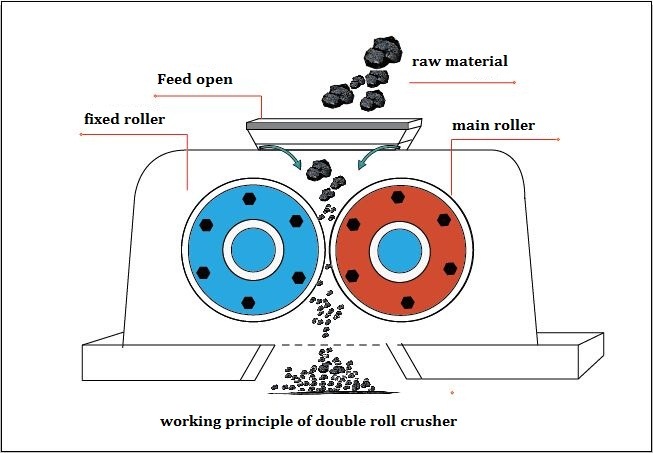

Penghancur penggelek

Penghancur penggelek mengurangkan bahan dengan memampatkannya antara dua silinder pusing, selari antara satu sama lain. Silinder dipasang secara mendatar dengan satu terletak pada spring yang kuat dan satu lagi dibingkai secara kekal. Bahan kemudian diberi makan di antara keduanya. Menukar jarak antara penggelek membolehkan anda mengawal saiz keluaran bahan yang dikehendaki. Setiap silinder mudah dilaraskan dan dialas dengan mangan untuk pemakaian jangka panjang yang maksimum. Penghancur penggelek biasanya menghasilkan keluaran bahan halus dan tidak sesuai untuk bahan keras atau kasar.

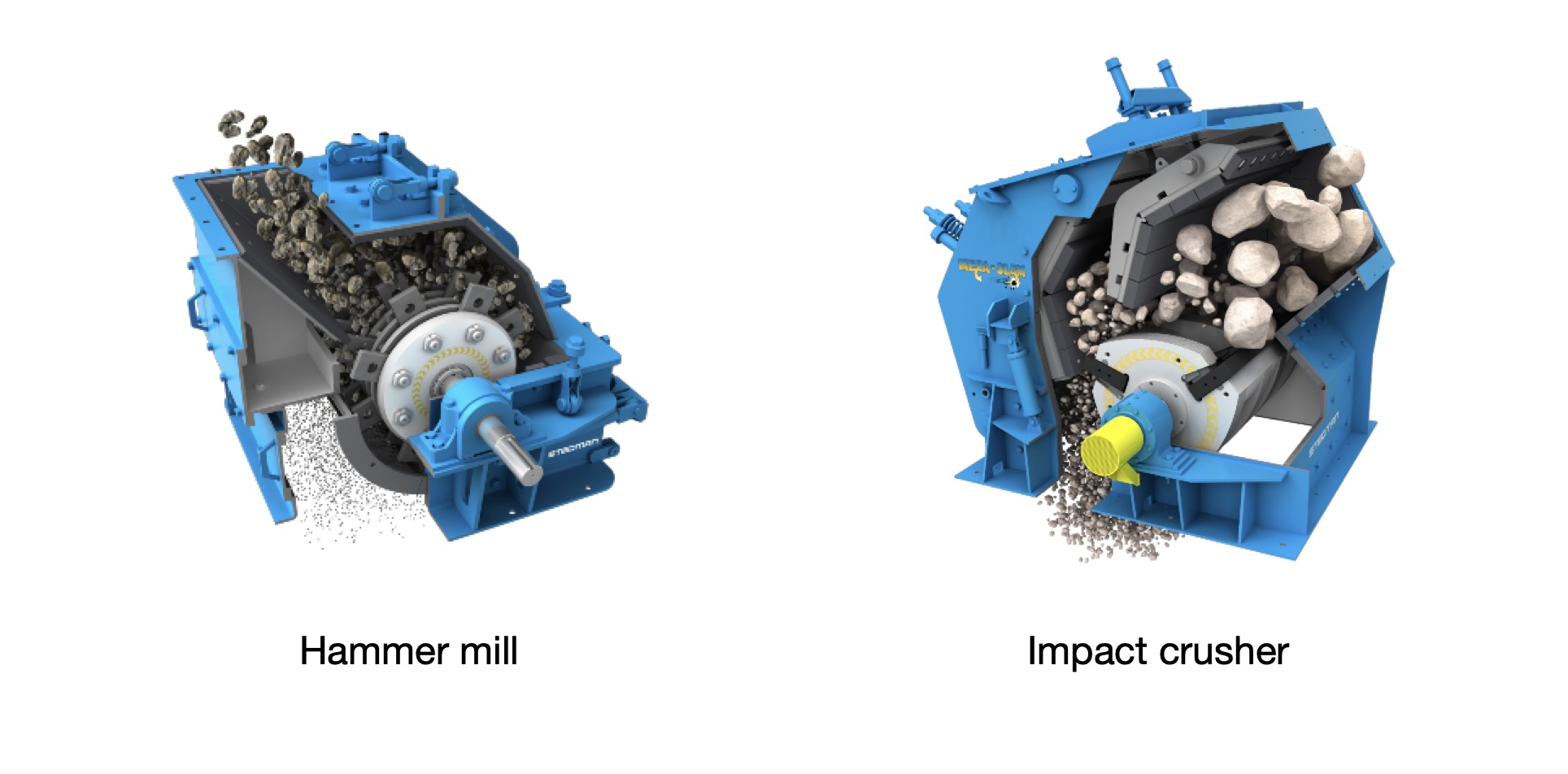

Kilang tukul dan penghancur impak

Salah satu penghancur paling serba boleh yang ada, kilang tukul dan pengimpak boleh menjadi penghancur primer, menengah dan tertier. Penghancur kilang tukul menggunakan pukulan tukul berterusan untuk menghancurkan dan menghancurkan bahan. Ia biasanya berputar mendatar dalam selongsong silinder tertutup. Tukul dilekatkan pada cakera dan dihayun dengan daya emparan terhadap selongsong. Bahan dimasukkan ke bahagian atas dan dihancurkan jatuh melalui lubang di bahagian bawah. Anda akan mendapati kilang tukul digunakan dalam industri seperti pertanian, perubatan, tenaga dan seterusnya. Mereka menyediakan beberapa output kecekapan tertinggi yang tersedia, mudah alih, dan boleh mengendalikan hampir semua bahan.

Penghancur impak mempunyai prinsip kerja yang hampir sama kecuali bahagian berputar memukul bahan seperti tukul, sebaliknya melemparkan bahan tersebut ke plat impak yang memecahkannya. Ia juga datang dalam konfigurasi aci mendatar atau menegak bergantung pada output yang dikehendaki.

Masa siaran: Feb-02-2024